Projektowanie maszyn to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w tym procesie jest analiza potrzeb i wymagań klienta, co pozwala na zrozumienie, jakie funkcje maszyna ma spełniać. W tym etapie istotne jest zebranie jak najwięcej informacji, które będą podstawą dalszych prac. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne pomysły oraz szkice. Ważne jest, aby w tym momencie uwzględnić różne aspekty techniczne oraz ekonomiczne, które mogą wpłynąć na ostateczny kształt projektu. Kolejnym krokiem jest stworzenie szczegółowej dokumentacji technicznej, która zawiera wszystkie niezbędne informacje dotyczące materiałów, wymiarów oraz technologii produkcji. Na tym etapie często korzysta się z zaawansowanych programów CAD, które umożliwiają wizualizację projektu w trzech wymiarach. Po zakończeniu fazy projektowania przechodzi się do prototypowania, gdzie powstaje pierwszy model maszyny.

Jakie są najważniejsze aspekty projektowania maszyn

W procesie projektowania maszyn kluczowe znaczenie mają różnorodne aspekty techniczne oraz ergonomiczne. Przede wszystkim należy zwrócić uwagę na dobór odpowiednich materiałów, które zapewnią trwałość i niezawodność maszyny. Wybór materiałów powinien być uzależniony od warunków pracy maszyny oraz jej zastosowania. Kolejnym ważnym elementem jest analiza mechaniki ruchu, która pozwala na zrozumienie dynamiki działania poszczególnych komponentów. Warto również pamiętać o aspektach związanych z bezpieczeństwem użytkowników oraz ochroną środowiska. Projektując maszyny, inżynierowie muszą przestrzegać norm i przepisów dotyczących bezpieczeństwa pracy oraz emisji zanieczyszczeń. Ergonomia to kolejny istotny element, który wpływa na komfort użytkowania maszyny. Dobrze zaprojektowane stanowisko pracy powinno umożliwiać łatwy dostęp do wszystkich elementów sterujących oraz zapewniać wygodną pozycję ciała podczas obsługi.

Jakie narzędzia są wykorzystywane w projektowaniu maszyn

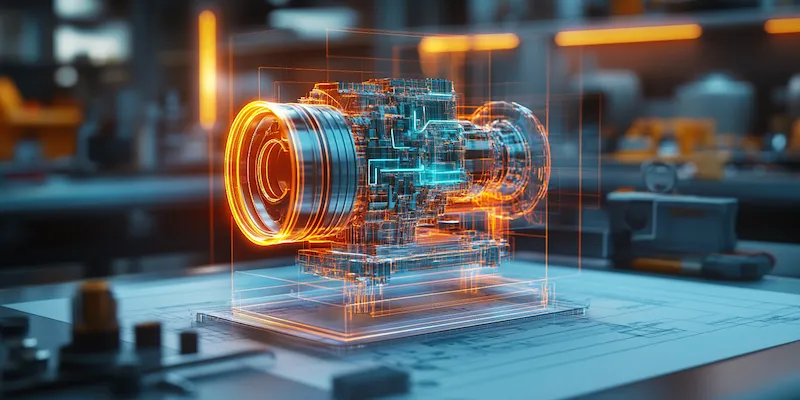

Współczesne projektowanie maszyn opiera się na wykorzystaniu zaawansowanych narzędzi inżynieryjnych, które znacznie ułatwiają cały proces. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które pozwalają inżynierom na tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki nim możliwe jest szybkie wprowadzanie zmian oraz symulacja działania maszyny w różnych warunkach. Oprócz programów CAD, inżynierowie korzystają także z oprogramowania do analizy wytrzymałościowej (FEM – Finite Element Method), które umożliwia ocenę zachowania się materiałów pod wpływem obciążeń. Narzędzia te pomagają w identyfikacji potencjalnych problemów jeszcze przed rozpoczęciem produkcji prototypu. W procesie projektowania maszyn niezbędne są również symulatory, które pozwalają na testowanie algorytmów sterujących oraz optymalizację procesów produkcyjnych. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w prototypowaniu części maszyn.

Jakie wyzwania mogą wystąpić podczas projektowania maszyn

Podczas projektowania maszyn inżynierowie napotykają wiele wyzwań, które mogą wpłynąć na ostateczny sukces projektu. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz technologii. Szybki rozwój technologii sprawia, że nowe rozwiązania pojawiają się niemal codziennie, co wymusza ciągłe aktualizowanie wiedzy i umiejętności zespołu projektowego. Kolejnym wyzwaniem jest zarządzanie czasem i budżetem projektu. Często zdarza się, że nieprzewidziane problemy techniczne lub zmiany w wymaganiach klienta prowadzą do opóźnień i przekroczenia kosztów. W takich sytuacjach kluczowe znaczenie ma umiejętność elastycznego dostosowywania planu działania oraz skutecznego komunikowania się z wszystkimi interesariuszami projektu. Ponadto inżynierowie muszą radzić sobie z ograniczeniami wynikającymi z dostępności materiałów czy technologii produkcji.

Jakie są najczęstsze błędy w projektowaniu maszyn

W procesie projektowania maszyn istnieje wiele pułapek, w które mogą wpaść nawet doświadczeni inżynierowie. Jednym z najczęstszych błędów jest niewłaściwe zrozumienie wymagań klienta. Często zdarza się, że projektanci nie zbierają wystarczających informacji na temat oczekiwań użytkowników, co prowadzi do stworzenia maszyny, która nie spełnia ich potrzeb. Kolejnym powszechnym problemem jest brak uwzględnienia aspektów ergonomicznych. Maszyna, która jest trudna w obsłudze lub niewygodna dla użytkowników, może prowadzić do obniżenia wydajności pracy oraz zwiększenia ryzyka wypadków. Również pomijanie analizy ryzyka jest poważnym błędem. Inżynierowie powinni przeprowadzać szczegółowe analizy dotyczące bezpieczeństwa i niezawodności, aby zminimalizować ryzyko awarii i wypadków. Innym istotnym błędem jest nieodpowiedni dobór materiałów oraz technologii produkcji. Wybór niewłaściwych komponentów może prowadzić do zwiększenia kosztów eksploatacji oraz skrócenia żywotności maszyny. Wreszcie, brak odpowiedniej dokumentacji technicznej może skutkować problemami podczas produkcji oraz późniejszej obsługi serwisowej.

Jakie są trendy w projektowaniu maszyn w XXI wieku

W XXI wieku projektowanie maszyn ewoluuje pod wpływem nowoczesnych technologii oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych. Dzięki zastosowaniu robotów przemysłowych oraz systemów automatycznego sterowania możliwe jest zwiększenie wydajności oraz precyzji produkcji. Wiele firm inwestuje w technologie sztucznej inteligencji, które pozwalają na optymalizację procesów oraz przewidywanie awarii jeszcze przed ich wystąpieniem. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie maszynami. Dzięki temu przedsiębiorstwa mogą lepiej kontrolować procesy produkcyjne oraz szybciej reagować na ewentualne problemy. Zrównoważony rozwój i ochrona środowiska stają się również kluczowymi aspektami projektowania maszyn. Firmy coraz częściej poszukują rozwiązań, które pozwolą na zmniejszenie zużycia energii oraz emisji zanieczyszczeń.

Jakie umiejętności są niezbędne dla inżyniera projektującego maszyny

Inżynierowie zajmujący się projektowaniem maszyn muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, które są kluczowe dla sukcesu ich pracy. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Umiejętność korzystania z programów CAD i oprogramowania do analizy wytrzymałościowej to podstawowe kompetencje, które powinien posiadać każdy inżynier w tej dziedzinie. Ponadto ważne jest, aby inżynierowie byli otwarci na naukę nowych technologii i metod pracy, ponieważ branża ta dynamicznie się rozwija. Komunikacja to kolejny kluczowy element pracy inżyniera projektanta. Musi on być w stanie efektywnie współpracować z innymi członkami zespołu oraz przedstawicielami klientów, aby dobrze zrozumieć ich potrzeby i oczekiwania. Umiejętność rozwiązywania problemów oraz myślenia krytycznego również odgrywa istotną rolę w pracy inżyniera, ponieważ często muszą oni podejmować decyzje w sytuacjach wymagających szybkiego działania.

Jakie są etapy testowania maszyn po ich zaprojektowaniu

Testowanie maszyn po ich zaprojektowaniu to kluczowy etap procesu inżynieryjnego, który ma na celu zapewnienie ich funkcjonalności i bezpieczeństwa. Pierwszym krokiem jest przeprowadzenie testów jednostkowych poszczególnych komponentów maszyny. Na tym etapie sprawdzane są właściwości materiałów oraz działanie elementów mechanicznych w izolacji od reszty systemu. Następnie następuje faza integracji, podczas której wszystkie komponenty są łączone w jedną całość i testowane pod kątem współpracy ze sobą. Ważne jest, aby upewnić się, że wszystkie elementy działają harmonijnie i nie występują żadne konflikty między nimi. Po zakończeniu testów integracyjnych przeprowadza się testy funkcjonalne, które mają na celu ocenę wydajności maszyny w rzeczywistych warunkach pracy. W tym etapie sprawdzane są zarówno parametry techniczne, jak i aspekty związane z ergonomią użytkowania maszyny przez operatora.

Jakie znaczenie ma dokumentacja techniczna w projektowaniu maszyn

Dokumentacja techniczna odgrywa kluczową rolę w procesie projektowania maszyn i ma wpływ na wiele aspektów związanych z ich produkcją oraz eksploatacją. Przede wszystkim dokumentacja ta stanowi zbiór wszystkich informacji dotyczących projektu, takich jak rysunki techniczne, specyfikacje materiałowe czy instrukcje montażu i obsługi. Dzięki niej wszyscy członkowie zespołu projektowego mogą łatwo odnaleźć potrzebne dane i śledzić postęp prac nad projektem. Ponadto dobrze przygotowana dokumentacja ułatwia komunikację między różnymi działami firmy oraz z klientami czy dostawcami materiałów. Jest to szczególnie istotne w przypadku dużych projektów, gdzie zaangażowanych jest wiele osób i podmiotów zewnętrznych. Dokumentacja techniczna ma także znaczenie dla przyszłej obsługi serwisowej maszyny oraz jej modernizacji. Dzięki szczegółowym informacjom zawartym w dokumentach możliwe jest szybkie diagnozowanie problemów oraz wdrażanie odpowiednich działań naprawczych lub modyfikacji konstrukcyjnych.

Jakie są różnice między projektowaniem maszyn a innymi dziedzinami inżynierii

Projektowanie maszyn różni się od innych dziedzin inżynierii pod wieloma względami, co sprawia, że wymaga specyficznych umiejętności i wiedzy technicznej. Przede wszystkim koncentruje się ono na tworzeniu mechanicznych systemów i urządzeń, co wymaga głębokiego zrozumienia zasad mechaniki oraz dynamiki ruchu. Inne dziedziny inżynierii mogą skupiać się bardziej na aspektach elektronicznych czy chemicznych procesów przemysłowych, co wiąże się z innymi wymaganiami dotyczącymi kompetencji zawodowych. Projektowanie maszyn często obejmuje także integrację różnych technologii – mechaniki, elektroniki czy informatyki – co wymaga od inżynierów umiejętności multidyscyplinarnych i zdolności do pracy zespołowej w różnorodnych grupach roboczych.