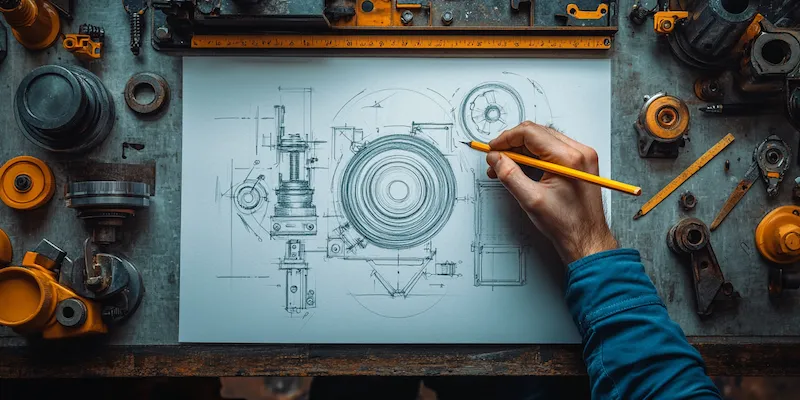

Projektowanie maszyn to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz określenie wymagań funkcjonalnych maszyny. W tym etapie inżynierowie muszą zrozumieć, jakie zadania ma wykonywać maszyna, jakie materiały będą używane oraz jakie są warunki pracy. Kolejnym krokiem jest stworzenie koncepcji, która może obejmować szkice i modele 3D. W tym momencie ważne jest, aby zespół projektowy współpracował z innymi działami, takimi jak produkcja czy marketing, aby upewnić się, że projekt odpowiada na potrzeby rynku. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, gdzie inżynierowie opracowują dokładne rysunki techniczne oraz specyfikacje materiałowe. Na tym etapie kluczowe jest również przeprowadzenie symulacji komputerowych, które pozwalają na przewidzenie zachowań maszyny w różnych warunkach.

Jak wygląda proces produkcji maszyn przemysłowych?

Produkcja maszyn przemysłowych to skomplikowany proces, który wymaga precyzyjnego planowania i organizacji. Po zakończeniu etapu projektowania następuje przygotowanie do produkcji, które obejmuje zamówienie odpowiednich materiałów oraz komponentów. W tym momencie kluczowe jest zapewnienie wysokiej jakości surowców, ponieważ wpływa to na trwałość i niezawodność finalnego produktu. Następnie rozpoczyna się etap montażu, który może być realizowany w różnych metodach w zależności od skali produkcji oraz rodzaju maszyny. W przypadku masowej produkcji często stosuje się linie montażowe, które pozwalają na szybkie i efektywne składanie komponentów. W trakcie tego procesu niezwykle istotne jest przestrzeganie norm jakościowych oraz standardów bezpieczeństwa. Każdy etap produkcji powinien być dokładnie dokumentowany, co pozwala na późniejsze śledzenie ewentualnych problemów i ich szybką eliminację. Po zakończeniu montażu maszyna przechodzi testy funkcjonalne i wydajnościowe, które mają na celu potwierdzenie jej właściwego działania przed przekazaniem do klienta.

Jakie technologie są wykorzystywane w projektowaniu maszyn?

Współczesne projektowanie maszyn opiera się na zaawansowanych technologiach, które znacznie ułatwiają pracę inżynierów i zwiększają efektywność całego procesu. Jednym z najważniejszych narzędzi wykorzystywanych w tej dziedzinie są programy CAD (Computer-Aided Design), które umożliwiają tworzenie trójwymiarowych modeli maszyn oraz ich symulacji. Dzięki nim inżynierowie mogą szybko wprowadzać zmiany w projekcie oraz analizować różne scenariusze działania maszyny wirtualnie, co pozwala na uniknięcie kosztownych błędów podczas produkcji. Inną istotną technologią są systemy CAE (Computer-Aided Engineering), które wspierają analizy wytrzymałościowe oraz termiczne konstrukcji maszyn. Umożliwiają one przewidywanie zachowań materiałów pod wpływem różnych obciążeń i warunków pracy. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który pozwala na szybkie prototypowanie części maszyn oraz ich testowanie przed rozpoczęciem właściwej produkcji.

Jakie są najnowsze trendy w produkcji maszyn?

Produkcja maszyn ewoluuje wraz z postępem technologicznym i zmieniającymi się wymaganiami rynku. Obecnie jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wiele firm inwestuje w robotyzację linii montażowych, co umożliwia szybsze i bardziej precyzyjne wykonywanie zadań. Kolejnym istotnym trendem jest zastosowanie Internetu Rzeczy (IoT) w maszynach przemysłowych, co pozwala na zbieranie danych o ich pracy w czasie rzeczywistym oraz optymalizację procesów produkcyjnych na podstawie analizy tych danych. Dzięki temu przedsiębiorstwa mogą lepiej zarządzać swoimi zasobami oraz przewidywać awarie zanim one wystąpią. Zrównoważony rozwój staje się również kluczowym tematem w branży maszynowej; wiele firm stara się wdrażać ekologiczne rozwiązania zarówno w projektowaniu jak i produkcji swoich wyrobów. Wykorzystanie materiałów odnawialnych oraz energooszczędnych technologii staje się coraz bardziej powszechne i doceniane przez klientów świadomych ekologicznie.

Jakie umiejętności są potrzebne w projektowaniu maszyn?

Projektowanie maszyn to dziedzina, która wymaga od inżynierów posiadania szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim, kluczowe jest zrozumienie zasad mechaniki, materiałoznawstwa oraz dynamiki, które stanowią fundamenty inżynierii mechanicznej. Inżynierowie muszą być biegli w obsłudze programów CAD i CAE, co pozwala im na tworzenie precyzyjnych modeli oraz przeprowadzanie symulacji. Umiejętność analizy danych jest również niezbędna, ponieważ inżynierowie często muszą interpretować wyniki testów i badań, aby podejmować świadome decyzje projektowe. Ponadto, zdolności komunikacyjne są niezwykle ważne, ponieważ projektanci muszą współpracować z różnymi zespołami, takimi jak produkcja, marketing czy sprzedaż. Współpraca ta wymaga umiejętności jasnego przedstawiania swoich pomysłów oraz otwartości na opinie innych. Kreatywność i zdolność do rozwiązywania problemów są również istotne, gdyż projektowanie maszyn często wiąże się z koniecznością znajdowania innowacyjnych rozwiązań dla skomplikowanych wyzwań.

Jakie są najważniejsze normy i standardy w produkcji maszyn?

Produkcja maszyn przemysłowych podlega wielu normom i standardom, które mają na celu zapewnienie bezpieczeństwa, jakości oraz efektywności procesów produkcyjnych. W Europie jednym z najważniejszych dokumentów regulujących te kwestie jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące bezpieczeństwa maszyn oraz ich użytkowania. Zgodność z tą dyrektywą jest obowiązkowa dla producentów maszyn sprzedawanych na rynku europejskim. Innym istotnym standardem jest norma ISO 9001, która dotyczy systemów zarządzania jakością i pomaga firmom w doskonaleniu procesów produkcyjnych oraz zwiększaniu satysfakcji klientów. W przypadku maszyn elektrycznych ważne są także normy IEC dotyczące bezpieczeństwa urządzeń elektrycznych. Ponadto, w kontekście ochrony środowiska coraz większą rolę odgrywają normy ISO 14001, które dotyczą systemów zarządzania środowiskowego. Firmy zajmujące się projektowaniem i produkcją maszyn powinny również zwracać uwagę na normy dotyczące ergonomii oraz ochrony zdrowia pracowników, co ma kluczowe znaczenie dla zapewnienia bezpiecznego środowiska pracy.

Jakie są wyzwania związane z projektowaniem nowoczesnych maszyn?

Projektowanie nowoczesnych maszyn wiąże się z wieloma wyzwaniami, które wynikają z dynamicznych zmian technologicznych oraz rosnących oczekiwań rynku. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się trendów technologicznych, takich jak automatyzacja czy sztuczna inteligencja. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi i umieć je integrować w swoich projektach, co często wymaga dodatkowych szkoleń oraz inwestycji w nowe narzędzia i oprogramowanie. Kolejnym wyzwaniem jest rosnąca konkurencja na rynku globalnym; firmy muszą nie tylko oferować innowacyjne rozwiązania, ale także dbać o koszty produkcji i czas realizacji zamówień. W obliczu tych wyzwań kluczowe staje się efektywne zarządzanie projektami oraz optymalizacja procesów produkcyjnych. Dodatkowo inżynierowie muszą brać pod uwagę aspekty ekologiczne i społeczne swoich projektów; coraz więcej klientów oczekuje produktów przyjaznych dla środowiska oraz odpowiedzialnych społecznie.

Jakie są korzyści płynące z zastosowania nowych technologii w produkcji maszyn?

Zastosowanie nowych technologii w produkcji maszyn przynosi wiele korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim automatyzacja procesów produkcyjnych pozwala na znaczne zwiększenie wydajności oraz redukcję kosztów operacyjnych. Dzięki wykorzystaniu robotów przemysłowych możliwe jest szybsze i bardziej precyzyjne wykonywanie zadań montażowych czy obróbczych, co przekłada się na krótszy czas realizacji zamówień. Nowe technologie umożliwiają także lepsze monitorowanie procesów produkcyjnych dzięki zastosowaniu systemów IoT; producenci mogą zbierać dane o wydajności maszyn w czasie rzeczywistym i optymalizować swoje działania na podstawie analizy tych informacji. Dodatkowo nowoczesne technologie przyczyniają się do poprawy jakości produktów; dzięki zaawansowanym systemom kontroli jakości można szybko identyfikować problemy i eliminować je jeszcze przed dostarczeniem produktów do klientów. Wprowadzenie innowacyjnych rozwiązań może również zwiększyć elastyczność produkcji; firmy mogą szybciej dostosowywać się do zmieniających się potrzeb rynku oraz indywidualnych wymagań klientów.

Jakie są przyszłe kierunki rozwoju branży maszynowej?

Przemysł maszynowy stoi przed wieloma nowymi wyzwaniami i możliwościami rozwoju w nadchodzących latach. Jednym z kluczowych kierunków jest dalsza automatyzacja procesów produkcyjnych; firmy będą inwestować w robotyzację oraz sztuczną inteligencję, co pozwoli na jeszcze większą efektywność i elastyczność produkcji. W miarę jak technologia będzie się rozwijać, możemy spodziewać się pojawienia nowych rozwiązań związanych z inteligentnymi fabrykami, gdzie maszyny będą mogły samodzielnie podejmować decyzje na podstawie analizy danych zbieranych w czasie rzeczywistym. Kolejnym ważnym trendem będzie rosnąca potrzeba wdrażania rozwiązań ekologicznych; producenci będą musieli dostosować swoje procesy do wymogów ochrony środowiska oraz oczekiwań konsumentów dotyczących zrównoważonego rozwoju. W przyszłości możemy także zobaczyć rozwój technologii druku 3D w produkcji maszyn; ta metoda może znacznie uprościć proces prototypowania oraz umożliwić tworzenie bardziej skomplikowanych struktur bez potrzeby stosowania tradycyjnych metod obróbczych.