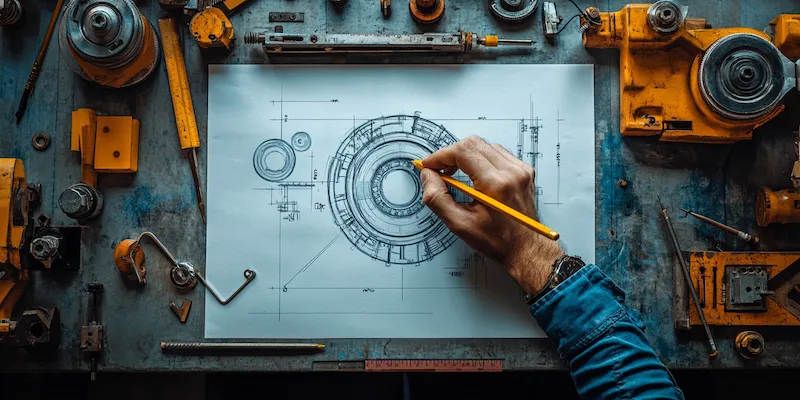

Projektowanie i budowa maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Pierwszym krokiem w tym procesie jest zdefiniowanie celu maszyny oraz jej funkcji. Warto przeprowadzić szczegółową analizę potrzeb użytkowników, aby dostosować projekt do ich oczekiwań. Następnie, inżynierowie przystępują do tworzenia koncepcji, co często wiąże się z rysowaniem szkiców oraz modelowaniem 3D. W tej fazie istotne jest również uwzględnienie aspektów technicznych, takich jak materiały, z których maszyna zostanie wykonana, oraz technologie produkcji. Po zatwierdzeniu koncepcji następuje etap prototypowania, gdzie powstaje pierwszy model maszyny. Prototyp jest testowany w różnych warunkach, co pozwala na identyfikację ewentualnych problemów i wprowadzenie niezbędnych poprawek. Kolejnym krokiem jest produkcja seryjna, która wymaga odpowiedniego zaplanowania procesu technologicznego oraz logistyki.

Jakie umiejętności są potrzebne do projektowania maszyn

Aby skutecznie zajmować się projektowaniem i budową maszyn, konieczne jest posiadanie szerokiego wachlarza umiejętności technicznych oraz miękkich. Przede wszystkim inżynierowie muszą mieć solidne podstawy w dziedzinach takich jak mechanika, elektronika czy automatyka. Znajomość programów CAD (Computer-Aided Design) jest niezbędna do tworzenia precyzyjnych modeli 3D oraz rysunków technicznych. Umiejętność analizy danych i symulacji komputerowych pozwala na przewidywanie zachowań maszyny w różnych warunkach eksploatacyjnych. Warto również zwrócić uwagę na umiejętności interpersonalne, takie jak komunikacja i praca zespołowa, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak inżynierowie elektrycy czy specjaliści od materiałów. Kreatywność i zdolność do rozwiązywania problemów są równie istotne, ponieważ podczas procesu projektowania mogą pojawić się nieprzewidziane trudności.

Jakie są najnowsze technologie w projektowaniu maszyn

W ostatnich latach projektowanie i budowa maszyn zyskały na znaczeniu dzięki rozwojowi nowoczesnych technologii. Jednym z najważniejszych trendów jest wykorzystanie sztucznej inteligencji (AI) oraz uczenia maszynowego do optymalizacji procesów projektowych. Dzięki tym technologiom inżynierowie mogą analizować ogromne ilości danych i przewidywać wydajność maszyny jeszcze przed jej wyprodukowaniem. Kolejnym istotnym elementem jest zastosowanie druku 3D w produkcji prototypów oraz części zamiennych. Ta innowacyjna metoda pozwala na szybkie wytwarzanie skomplikowanych kształtów oraz redukcję kosztów produkcji. Również Internet Rzeczy (IoT) staje się coraz bardziej popularny w kontekście monitorowania pracy maszyn oraz zbierania danych o ich wydajności. Dzięki temu możliwe jest wprowadzenie systemów predykcyjnego utrzymania ruchu, co znacznie zwiększa efektywność eksploatacji urządzeń.

Jakie są największe wyzwania przy budowie maszyn

Budowa maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z głównych problemów jest zapewnienie odpowiedniej jakości materiałów używanych do produkcji. Niekiedy trudno jest znaleźć dostawców spełniających wszystkie wymagania dotyczące jakości i terminowości dostaw. Kolejnym wyzwaniem jest koordynacja prac zespołu inżynierów oraz specjalistów z różnych dziedzin. Często konieczne jest prowadzenie intensywnej komunikacji między działami, aby uniknąć błędów wynikających z braku informacji lub nieporozumień. Dodatkowo zmieniające się przepisy prawne oraz normy bezpieczeństwa mogą stanowić przeszkodę dla firm zajmujących się budową maszyn, zmuszając je do ciągłego dostosowywania swoich procesów produkcyjnych do nowych wymogów.

Jakie są kluczowe aspekty zarządzania projektami w budowie maszyn

Zarządzanie projektami w kontekście budowy maszyn to złożony proces, który wymaga zastosowania odpowiednich metod i narzędzi. Kluczowym elementem jest planowanie, które powinno obejmować wszystkie etapy projektu, od koncepcji po produkcję i testowanie. Warto skorzystać z technik takich jak metoda krytycznej ścieżki, która pozwala na identyfikację najważniejszych zadań oraz ich wpływu na harmonogram projektu. Kolejnym istotnym aspektem jest zarządzanie ryzykiem, które polega na identyfikacji potencjalnych zagrożeń oraz opracowaniu strategii ich minimalizacji. W tym celu warto przeprowadzać regularne analizy ryzyka oraz monitorować postępy prac. Komunikacja w zespole jest równie ważna – regularne spotkania oraz raporty umożliwiają bieżące śledzenie stanu projektu i szybką reakcję na ewentualne problemy. Współczesne oprogramowanie do zarządzania projektami oferuje wiele funkcjonalności, które mogą wspierać inżynierów w organizacji pracy, takich jak harmonogramy, wykresy Gantta czy tablice Kanban.

Jakie są różnice między projektowaniem a budową maszyn

Projektowanie i budowa maszyn to dwa odrębne, ale ściśle powiązane etapy procesu inżynieryjnego. Projektowanie koncentruje się głównie na tworzeniu koncepcji maszyny oraz jej funkcjonalności. W tej fazie inżynierowie analizują wymagania użytkowników, przeprowadzają badania dotyczące konkurencyjnych rozwiązań oraz opracowują szczegółowe rysunki techniczne i modele 3D. Z kolei budowa maszyn to etap realizacji zaprojektowanych rozwiązań, który obejmuje produkcję komponentów, montaż oraz testowanie gotowego urządzenia. W tym przypadku kluczowe znaczenie ma wybór odpowiednich materiałów oraz technologii produkcji, które muszą być zgodne z założeniami projektowymi. Różnice te wpływają również na umiejętności wymagane w obu dziedzinach – projektanci muszą być kreatywni i mieć zdolności analityczne, podczas gdy osoby zajmujące się budową maszyn powinny posiadać praktyczne umiejętności techniczne oraz doświadczenie w obróbce materiałów i montażu.

Jakie są zastosowania maszyn w różnych branżach przemysłowych

Maszyny odgrywają kluczową rolę w wielu branżach przemysłowych, a ich zastosowania są niezwykle różnorodne. W przemyśle motoryzacyjnym maszyny służą do produkcji części samochodowych oraz montażu pojazdów. Automatyzacja procesów produkcyjnych pozwala na zwiększenie wydajności oraz redukcję kosztów. W branży spożywczej maszyny wykorzystywane są do pakowania, przetwarzania żywności oraz kontroli jakości produktów. Dzięki nowoczesnym rozwiązaniom technologicznym możliwe jest osiągnięcie wysokich standardów higieny oraz bezpieczeństwa żywności. W sektorze budowlanym maszyny takie jak dźwigi czy koparki są niezbędne do realizacji dużych projektów budowlanych, umożliwiając efektywne prace ziemne oraz transport materiałów. Również w przemyśle elektronicznym maszyny odgrywają istotną rolę, zwłaszcza w procesach montażu podzespołów elektronicznych oraz testowania gotowych produktów.

Jakie są przyszłe kierunki rozwoju technologii w budowie maszyn

Przyszłość technologii w budowie maszyn zapowiada się niezwykle obiecująco dzięki ciągłemu rozwojowi innowacyjnych rozwiązań. Jednym z najważniejszych kierunków jest automatyzacja procesów produkcyjnych poprzez zastosowanie robotyzacji i sztucznej inteligencji. Roboty przemysłowe stają się coraz bardziej zaawansowane i wszechstronne, co pozwala na ich wykorzystanie w różnych zadaniach – od prostych czynności montażowych po skomplikowane operacje spawalnicze czy malarskie. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia zdalne monitorowanie pracy maszyn oraz zbieranie danych o ich wydajności i stanie technicznym. Dzięki temu przedsiębiorstwa mogą wdrażać systemy predykcyjnego utrzymania ruchu, co pozwala na minimalizację przestojów i optymalizację kosztów eksploatacji. Również materiały kompozytowe i nanotechnologia mają ogromny potencjał w kontekście budowy maszyn – nowe materiały mogą znacząco poprawić właściwości mechaniczne i termiczne urządzeń.

Jakie są korzyści płynące z zastosowania nowoczesnych narzędzi w projektowaniu maszyn

Zastosowanie nowoczesnych narzędzi w projektowaniu maszyn przynosi wiele korzyści zarówno dla inżynierów, jak i dla całych przedsiębiorstw. Przede wszystkim nowoczesne oprogramowanie CAD umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych, co znacznie ułatwia wizualizację projektu i identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Dzięki symulacjom komputerowym inżynierowie mogą przewidywać zachowanie maszyny w różnych warunkach eksploatacyjnych, co pozwala na optymalizację konstrukcji oraz zwiększenie jej wydajności. Nowoczesne narzędzia umożliwiają również łatwe dokonywanie zmian w projekcie – modyfikacje można wprowadzać szybko i sprawnie, co przyspiesza cały proces projektowy. Dodatkowo integracja z systemami zarządzania projektem pozwala na bieżące śledzenie postępów prac oraz koordynację działań zespołu inżynierskiego.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn

Podczas projektowania maszyn istnieje wiele pułapek, które mogą prowadzić do poważnych błędów i problemów w późniejszych etapach produkcji czy eksploatacji urządzenia. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań użytkowników lub brak dokładnej analizy potrzeb rynku. Niezrozumienie oczekiwań klientów może prowadzić do stworzenia produktu, który nie spełnia ich wymagań lub jest trudny w obsłudze. Innym powszechnym problemem jest niedostateczna analiza ryzyka – brak identyfikacji potencjalnych zagrożeń może skutkować poważnymi awariami lub uszkodzeniami maszyny podczas jej pracy. Często zdarza się również pomijanie testów prototypu lub niewłaściwe przeprowadzanie badań wydajnościowych, co może prowadzić do błędnych założeń dotyczących funkcjonowania urządzenia. Ponadto nieodpowiedni dobór materiałów lub technologii produkcji może wpłynąć negatywnie na jakość końcowego produktu oraz jego trwałość.