Projektowanie maszyn do produkcji to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Kluczowym elementem jest zrozumienie specyfiki produkcji, dla której maszyna ma być zaprojektowana. W zależności od branży, w której będzie używana, wymagania mogą się znacznie różnić. Na przykład, maszyny stosowane w przemyśle spożywczym muszą spełniać rygorystyczne normy sanitarno-epidemiologiczne, podczas gdy w przemyśle metalowym większy nacisk kładzie się na precyzję i wytrzymałość materiałów. Kolejnym istotnym aspektem jest ergonomia i bezpieczeństwo pracy. Maszyny powinny być zaprojektowane tak, aby minimalizować ryzyko wypadków oraz zapewniać komfort użytkownikom. Ważne jest również uwzględnienie kosztów produkcji oraz eksploatacji maszyny. Właściwe dobranie materiałów i technologii może znacząco wpłynąć na efektywność całego procesu produkcyjnego.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

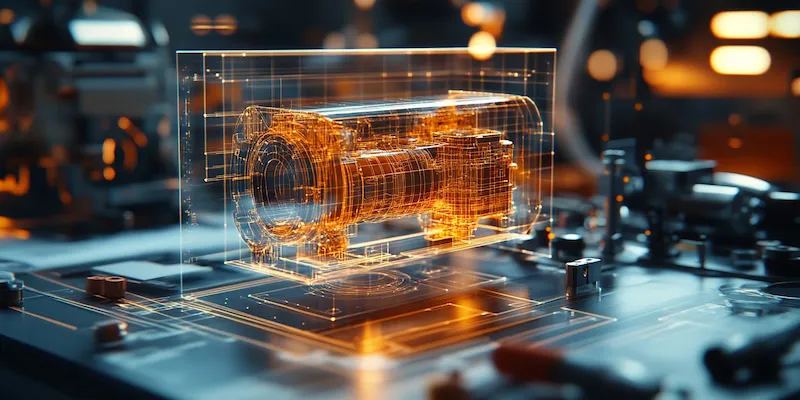

W dzisiejszych czasach projektowanie maszyn do produkcji opiera się na zaawansowanych technologiach, które umożliwiają tworzenie bardziej efektywnych i innowacyjnych rozwiązań. Jednym z najważniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które pozwala inżynierom na precyzyjne modelowanie 3D maszyn oraz symulowanie ich działania w różnych warunkach. Dzięki temu można szybko identyfikować potencjalne problemy i wprowadzać poprawki jeszcze przed rozpoczęciem procesu produkcji. Inną istotną technologią jest automatyzacja procesów, która pozwala na zwiększenie wydajności i redukcję błędów ludzkich. Roboty przemysłowe są coraz częściej wykorzystywane do wykonywania powtarzalnych zadań, co pozwala pracownikom skupić się na bardziej skomplikowanych czynnościach wymagających kreatywności i analizy. Warto również wspomnieć o technologii druku 3D, która rewolucjonizuje sposób prototypowania i produkcji części maszyn. Dzięki niej możliwe jest szybkie wytwarzanie skomplikowanych elementów przy minimalnych stratach materiałowych.

Jakie są najczęstsze wyzwania w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które mogą wpływać na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz technologii. W miarę jak branże ewoluują, rośnie potrzeba innowacyjnych rozwiązań, które będą odpowiadały nowym standardom jakości i efektywności. Kolejnym wyzwaniem jest zarządzanie kosztami związanymi z projektowaniem i produkcją maszyn. Inwestycje w nowoczesne technologie mogą być wysokie, a ich zwrot z inwestycji nie zawsze jest gwarantowany. Dodatkowo, inżynierowie muszą zmagać się z problemami związanymi z integracją różnych systemów oraz komponentów, co często prowadzi do opóźnień w realizacji projektów. W kontekście globalizacji należy również brać pod uwagę różnice kulturowe oraz regulacyjne między rynkami międzynarodowymi, co może skomplikować proces projektowania i wdrażania maszyn do produkcji.

Jakie umiejętności są niezbędne dla projektantów maszyn do produkcji

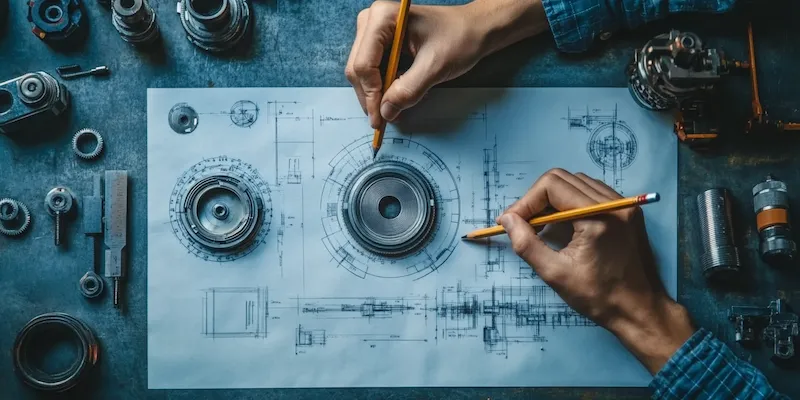

Aby skutecznie projektować maszyny do produkcji, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz automatyki, co pozwala na tworzenie kompleksowych rozwiązań inżynieryjnych. Umiejętność obsługi oprogramowania CAD oraz innych narzędzi inżynieryjnych jest kluczowa dla wizualizacji pomysłów oraz przeprowadzania symulacji działania maszyn. Ponadto, projektanci muszą być dobrze zaznajomieni z zasadami ergonomii i bezpieczeństwa pracy, aby ich projekty były nie tylko funkcjonalne, ale także bezpieczne dla użytkowników. Współpraca w zespołach multidyscyplinarnych wymaga również umiejętności komunikacyjnych oraz zdolności do pracy w grupie, co jest niezbędne do efektywnego wymiany pomysłów i rozwiązywania problemów. Kreatywność i zdolność myślenia analitycznego są równie ważne – inżynierowie muszą być w stanie opracować innowacyjne rozwiązania dla skomplikowanych wyzwań technologicznych.

Jakie są najnowsze trendy w projektowaniu maszyn do produkcji

W ostatnich latach projektowanie maszyn do produkcji ulega dynamicznym zmianom, co jest wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych stało się standardem w wielu branżach, a ich zastosowanie przyczynia się do poprawy jakości produktów oraz skrócenia czasu realizacji zamówień. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia zbieranie danych z maszyn w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą monitorować wydajność swoich urządzeń, identyfikować problemy oraz optymalizować procesy produkcyjne. Warto również zwrócić uwagę na znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn. Coraz więcej firm stawia na energooszczędne technologie oraz materiały przyjazne dla środowiska, co nie tylko wpływa na ich wizerunek, ale także na zmniejszenie kosztów eksploatacji.

Jakie są etapy procesu projektowania maszyn do produkcji

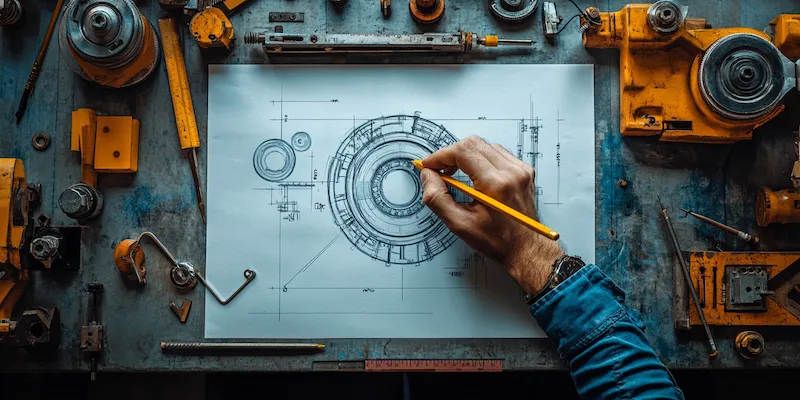

Proces projektowania maszyn do produkcji składa się z kilku kluczowych etapów, które są niezbędne do stworzenia efektywnego i funkcjonalnego rozwiązania inżynieryjnego. Pierwszym krokiem jest analiza potrzeb klienta oraz specyfiki produkcji, dla której maszyna ma być zaprojektowana. To pozwala na określenie wymagań technicznych oraz funkcjonalnych, które musi spełniać urządzenie. Następnie inżynierowie przystępują do fazy koncepcyjnej, gdzie opracowują wstępne szkice i modele 3D, które ilustrują pomysły na projekt. W tej fazie ważne jest także przeprowadzenie analizy wykonalności oraz szacowanie kosztów związanych z realizacją projektu. Po zatwierdzeniu koncepcji następuje etap szczegółowego projektowania, który obejmuje dobór materiałów, komponentów oraz technologii produkcji. W tym momencie inżynierowie muszą również uwzględnić aspekty ergonomiczne i bezpieczeństwa pracy. Po zakończeniu etapu projektowania przystępuje się do budowy prototypu maszyny, który następnie poddawany jest testom w celu sprawdzenia jego wydajności i funkcjonalności.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn do produkcji

Podczas projektowania maszyn do produkcji inżynierowie mogą napotkać różnorodne pułapki i błędy, które mogą wpłynąć na efektywność końcowego produktu. Jednym z najczęstszych błędów jest niedostateczna analiza potrzeb użytkowników oraz specyfiki procesu produkcyjnego. Ignorowanie tych aspektów może prowadzić do stworzenia maszyny, która nie spełnia oczekiwań klientów lub nie jest dostosowana do warunków pracy. Innym problemem jest brak uwzględnienia aspektów ergonomicznych i bezpieczeństwa pracy, co może skutkować nie tylko niższą wydajnością, ale także zwiększonym ryzykiem wypadków w miejscu pracy. Często zdarza się również, że inżynierowie nie przewidują konieczności przyszłych modyfikacji maszyny, co może ograniczyć jej elastyczność i zdolność adaptacji do zmieniających się warunków rynkowych. Ponadto, niewłaściwy dobór materiałów lub technologii produkcji może prowadzić do nadmiernych kosztów eksploatacji lub skrócenia żywotności maszyny.

Jakie są perspektywy rozwoju branży projektowania maszyn do produkcji

Branża projektowania maszyn do produkcji stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Przede wszystkim rosnące zapotrzebowanie na automatyzację procesów przemysłowych będzie stymulować innowacje technologiczne w tej dziedzinie. Firmy będą poszukiwać coraz bardziej zaawansowanych rozwiązań, które pozwolą im zwiększyć wydajność i obniżyć koszty produkcji. W kontekście globalizacji rynków, przedsiębiorstwa będą musiały dostosowywać swoje produkty do różnych norm i regulacji obowiązujących w różnych krajach, co stworzy nowe możliwości dla firm zajmujących się projektowaniem maszyn. Rozwój sztucznej inteligencji oraz analizy danych będzie miał kluczowe znaczenie dla przyszłości branży – dzięki tym technologiom możliwe będzie tworzenie bardziej inteligentnych i autonomicznych systemów produkcyjnych. Zrównoważony rozwój stanie się również priorytetem dla wielu firm; inwestycje w ekologiczne technologie oraz materiały przyjazne dla środowiska będą miały kluczowe znaczenie dla długofalowego sukcesu przedsiębiorstw zajmujących się projektowaniem maszyn.

Jakie są przykłady zastosowań maszyn zaprojektowanych do produkcji

Maszyny zaprojektowane do produkcji znajdują zastosowanie w wielu branżach i sektorach gospodarki, a ich różnorodność odzwierciedla potrzeby współczesnego przemysłu. W przemyśle spożywczym często wykorzystuje się maszyny pakujące, które automatyzują proces pakowania produktów żywnościowych, co pozwala na zwiększenie wydajności i redukcję błędów ludzkich. W branży motoryzacyjnej stosuje się zaawansowane linie montażowe wyposażone w roboty przemysłowe, które wykonują precyzyjne operacje montażowe z wysoką powtarzalnością. W przemyśle elektronicznym maszyny SMT (Surface Mount Technology) są wykorzystywane do montażu komponentów elektronicznych na płytkach drukowanych, co przyspiesza proces produkcji i poprawia jakość finalnych produktów. W sektorze tekstylnym maszyny tkackie oraz dziewiarskie umożliwiają szybką produkcję tkanin o skomplikowanych wzorach i strukturach. Dodatkowo w przemyśle metalowym stosuje się maszyny CNC (Computer Numerical Control), które umożliwiają precyzyjne cięcie i obróbkę metali według ściśle określonych parametrów.

Jakie są kluczowe czynniki wpływające na sukces projektu maszyny do produkcji

Sukces projektu maszyny do produkcji zależy od wielu czynników, które muszą być starannie uwzględnione już na etapie planowania i realizacji projektu. Przede wszystkim kluczowe znaczenie ma dokładna analiza potrzeb klienta oraz specyfiki procesu produkcyjnego – to pozwala na stworzenie rozwiązania idealnie dopasowanego do wymagań użytkowników. Ważnym czynnikiem jest również wybór odpowiednich materiałów oraz technologii konstrukcyjnych; ich właściwe dobranie wpływa na trwałość i efektywność działania maszyny. Efektywna komunikacja wewnętrzna w zespole projektowym ma ogromne znaczenie – umożliwia szybsze rozwiązywanie problemów oraz lepszą koordynację działań między różnymi działami firmy. Kolejnym istotnym elementem jest ciągłe monitorowanie postępów projektu oraz elastyczność w podejściu do ewentualnych zmian; umiejętność adaptacji do nowych okoliczności może decydować o powodzeniu całego przedsięwzięcia.